F2型大机特大机特点

◇ 性能先进,全新规格参数

◇ 四柱间距特大

◇ 美国原装控制系统

◇ 高控制精度

◇ 高效节能油路设计

|

|

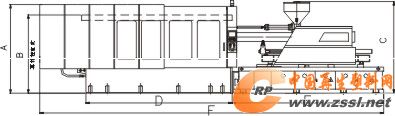

机身尺寸图 |

MODEL |

A |

B |

C |

D |

E |

F |

G |

H |

| TTI-750F2 |

2652 |

2340 |

2777 |

4328 |

4487 |

10182 |

1410 |

2378 |

| TTI-900F2 |

2812 |

2485 |

2958 |

4904 |

4900 |

11046 |

1482 |

2569 |

| TTI-1200F2 |

2987 |

2635 |

2958 |

5485 |

4900 |

12046 |

1482 |

2812 |

| TTI-1500F2 |

2808 |

2785 |

3200 |

5996 |

5350 |

13118 |

1340 |

2970 |

| TTI-1800F2 |

2808 |

2805 |

3200 |

6128 |

5350 |

13170 |

1340 |

3330 |

| TTI-2200F2 |

3187 |

3160 |

3500 |

7675 |

6940 |

16714 |

1640 |

3780 |

|

| F2大型特大型机——液压部分 |

|

- 比例压力阀及流量阀采用德国博世(BOSCH),力士乐(REXROTH),比一般使用的Pq阀更加灵活且匹配油泵的输出量,使控制精度更高。

- 采用高性能叶片阀和与之匹配的比例流量阀和插装式比例压力阀。大大提高可控性和可控精度,使机器更为稳定。

- 独立的压力阀调整压差,进一步提高控制精度。

- 油路板分布在各动作元件(油缸、油马达)附近,反应速度快,动态性能好。

- 以压力阀调整塑化背压,可选配比例备压控制。

- 可选配带阀芯位置反馈比例阀,比例精度可提高到0.1%。

- 采用智能节能方法,根据需要的速度自动调整,卸荷泵的流量,以达到最佳节能效果。

|

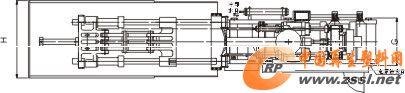

| F2大型特大型机——注射部分 |

|

- 全新射台设计

- 射台各运动部分快慢可设,高速无冲击、无摆动、低速无爬行

- 无需储能即可提高射胶速度30%

- 射台前、后板经有限元分析及优化,扭矩效率提高35%

- 螺杆设计采用与国内著名大学共同开发的软件进行优化,优化后的螺杆适应性更广,达到专用螺杆之水平。

- 20/1长径比,确保混色、塑化均匀

- PID电脑温控,控制精度高

- 耐磨氮化熔胶螺杆及料筒

- 倒索控制,防止射嘴漏胶

- 双缸平衡注射系统,结构紧凑

- 螺杆防冷起动装置。

- 手动熔胶时无备压控制,备压控制可选择流量、压力式比例控制,适应不同客户需求。

- 电子尺控制射胶位置,使注射过程更为精确

|

| F2大型特大型机——锁模部分 |

|

- 三大板全部经有限元分析,采用优质球墨铁进行精密铸造而成,不仅在锁模时趋于合理,而且自身重量较轻,刚性高,延长了机械的使用寿命。

- 在五点铰式开合模机械中,机铰采用专用软件进行优化设计,不仅具有特大的四柱间距和开合模行程,而且运行速度更加平顺,整个机铰部分结构紧凑,占用空间小。

- 顶针油缸固定板与二板连铸,使顶针导杆组由支架结构变为两闻风而动支撑结构,最大化降低受力变形的影响,同时也方便了装配和维修。

- 二板和尾板滑脚使用了铁氟隆(T)耐磨胶片,不仅使磨擦系数降低,而且易于调节滑脚高度,方便更换及维护。高压定量集中润滑系统,确保润滑均匀可靠。

- 电动挡门动作平稳,速度快,调整范围大。

- 二板、尾板采用铰耳连铸,减少累积误差,增加整刚性。

- 哥林柱和螺母采用最先进的应力分析软件和应力让槽优化设计,使哥林柱受力状态处于最佳状态,确保机械寿命。

|

| F2大型特大型机——精密控制系统 |

|

- 使用10.4”(TFT) 彩色液晶触膜式显示屏, 操作简易.控制器硬件采用模块化的设计,可按客户的要求方便的扩充各种控制功能

- 射胶和保压可以分十段控制,螺杆速度分五段控制

- 可设定熔胶前抽胶及熔胶后抽胶功能

- 射胶, 保压,背压及螺杆速度均可选择闭环控制提高注塑件的精度

- 独特的贝加莱液压传动控制技术,用户仅需对开锁模,顶出等液压力运动轴简单设定一些基本的运动参数,系统自动计算出最佳的运动控制曲线,运动快速平稳,定位精度高,大大缩短了加工循环时间

- 使用的贝加莱机铰线性化程序, 可实现位置传感器安装在十字头位置而开合模的动作的位置可按二板位置来设定及显示

- 智能PID温控技术,用户无需设定烦琐的温控参数,系统自动优化整定,温控精度高

- 料管自动保温功能及电热偶断线功能

- 料筒温度过高及过低检测功能

- 料筒各段温度加温曲线显示

- 专业的品质统计管理系统,自动监控生产过程中的各种重要资料,方便用户进行品质管制

- 完善的曲线辅助监控和分析功能,用户可以根据需要对所有的温度控制区进行实时曲线监控,也可以选择对射胶,螺杆转动,开锁模,注射单元等各加工过程进行速度/时间,压力/时间,速度/位置,压力/位置的过程监控

- 智能化的动作报警提示功能, 方便客户找寻报警原因所在

- 故障记录功能

- 模具名称可输入英文字符

- 四级密码保护

- 自动暗屏保护功能

|

| F2大型特大型机——标准装置 |

锁模部分 |

*模具保护功能

1、具有低压保护功能,最低压力、速度由电脑设定,从最小到最大。

2、模腔内有异物致使合模时间超过设定时,锁模动作停止或弹开,并报警。

*开合模速度控制

1、 以数字设定,分辨率为1%。

*开合模行程控制

1、 在控制面板上数字设定,行程检测使用电子尺。

*操作侧安全门

1、 全装置:设有电气开关和液压保护。

2、 电气开关类别:机械触点式。

*非操作侧安全门

1、 安全装置:电气开关

2、 设有防止因一般振动使之打开之机构。

*油压脱模装置

1、 动作速度:分2段,前二退二,分辨率1%。

2、 顶出次数(振动脱模):可设定。

3、 脱模动作启动位置:开模结束。

4、 具有顶针停留功能,具有顶针振动功能。

5、 以上功能可在控制面板上以数字方式设定。

6、 软件确认脱模缩回,方可合模。

*集中自动润滑装置

1、 锁模部分采用集中润滑系统。

2、 有润滑油不足报警功能。

3、 给油周期、动作、时间可设定、自动润滑。

*模板导柱

1、 表面硬度处理方式镀铬

*开合模重复精度±2mm

*调模装置

1、 调模开/关功能

|

射台部分 |

螺杆:

1、双波螺杆

2、材质:38CrMoAIA

2、 硬度处理工艺:氮化

射胶参数:

1、射胶速度:10段,闭环控制、每一段最大射胶速度的理论与实际的速度曲线能在屏幕上显示,第一周期的注塑压力能以图表显示出来。

2、保压压力:2段,闭环控制,能线性斜降,每个循环理论及实际值都能用图形曲线的形式显示。

保压速度:1段

3、射胶转保压之转换条件:行程、时间、射胶压力(三者均可)

防止冷启动功能:

1、达到设定温度时方可启动

2、电脑温控

3、 温控PID自整定

螺杆位置:

1、电子尺

2、 检测精度:±0.1mm

背压控制:

1、可程序设定

2、背压分段:共10段

3、屏幕显示,压力变化

3、 闭环控制

预塑:

1、 压力:10段,速度10段

抽胶(防流涎):

1、动作条件控制:行程

2、 动作开始时间;可程序选择

射出稳定度:

成品重量重复误差±0.5%

预塑马达:进口产品:熔胶座轴承有润滑注油料筒隔热安全罩:有

料筒进料端冷却水:与油冷器冷却水路分开

|

油压系统 |

| 1 |

油冷却水装置 |

大通径油冷却器 |

| 2 |

油泵 |

双联叶片泵 |

| 3 |

压力、流量自动调节 |

比例压力、比例流量阀控制,比例背压控制 |

| 4 |

电磁阀动作显示 |

输出信号屏幕显示 |

| 5 |

动作过滤系统 |

设有100u以上滤油装置(1350F以上配回油过滤器) |

| 6 |

油压抽芯 |

1、二板两组,每组两进两出

2、动作压力1段,速度1段

3、抽芯动作终止控制条件:时间、行程可选

4、抽芯动作启动位置:开合模行程任意位置可设定 |

| 7 |

动作油温显示 |

电脑显示,超温报警(备选) |

| 8 |

马达节能运行功能 |

根椐负载自动调节,实现节能 |

| 9 |

电磁阀 |

进口名牌 |

| 10 |

电动机 |

国内知名电机厂低噪音产品 |

|

控制系统 |

| 1 |

电源 |

AC380V/3PH/50HZ±10% |

| 2 |

整机故障提示 |

出现故障或不合法操作有明显提示说明 |

| 3 |

工件记数功能 |

1、有工件记数功能 ,最大设定数值65535

2、记数溢出后可选停止生产

|

| 4 |

工艺参数记忆 |

工艺参数记忆,最多18组,标准配置软驱,每片磁碟可存100组(备选:可外加RAM记忆卡,每块32K) |

| 5 |

工艺参数锁定功能 |

密码保护 |

| 6 |

动作油温显示 |

有(备选) |

| 7 |

温度控制 |

1、方式:PID

2、加热元件:电阻性

3、加热电源:单项AC220V 50HZ

4、加热温度:(室温-2500C),30-50Min

5、温度误差:±10C

6、温度传感器规格型号:K型 |

| 8 |

射出异常报警 |

射出动作异常时报警 |

|

| |

|

| F2大型特大型机——备选装置 |

- 加长射嘴

- PET专用螺杆

- PVC专用螺杆

- 抽芯装置二组以上

- 铰牙装置

- 机械手

- 模腔压力检测

- 油压封咀

- 气体辅助注射装置

- 吹风装置

- 干燥料斗

- 自动上料机

|

|

| |

东华机械有限公司

地址:广东省东莞市建设路15号

邮编:523070

服务热线(电话):0769-2412074 0769-2417755-3413

技术支持热线: 0769-2417755-3106

传 真:0769-2815789 |